1. Was ist ein PTCR?

Ein PTCR ist ein keramisches Werkzeug, das die Aufzeichnung von Prozesswärme erlaubt. Dank ausgefeilter Technik und der Verwendung hochwertiger Werkstoffe kann der PTCR den tatsächlichen Wärmeeintrag an der Stelle, an der er im Ofen platziert wird, erfassen. Die Verwendung von PTCR ermöglicht sowohl die Bestimmung des Temperaturfeldes eines Ofens als auch eine Gewährleistung eines nachhaltigen und gesicherten Qualitätsstandards.

Erfasst man die Ofentemperatur über ein lokal angebrachtes Thermoelement, so hat man weder Gewissheit über die Homogenität des Temperaturfeldes noch über die Reproduzierbarkeit einzelner Ofengänge. Thermoelemente erfassen die Temperatur an einer einzigen Position und geben keine Auskunft über die Temperatur an der Position des Werkstücks, die letztendlich entscheidend ist. Diese wird maßgeblich durch die eingetragene Wärmeenergie beeinflusst und kann nicht durch ein Thermoelement erfasst werden. Zudem wird der Wärmeeintrag bei gleicher nomineller Ofentemperatur für verschiedene Bestückungen bzw. unterschiedliche Ofenfahrten abweichen.

Um die im vorherigen Absatz aufgezählten Randbedingungen bei der Messung der Temperatur bzw. des Wärmeeintrags berücksichtigen zu können, wurde der PTCR entwickelt.

Ein PTCR zeichnet den Wärmeeintrag an der entsprechenden Stelle auf, unabhängig, ob dieser durch Wärmeleitung, -strahlung oder -konvektion eingebracht wird. Dabei werden Einflüsse verschiedener Phänomene berücksichtigt, die in einem Ofen auftreten und anhand von Thermoelementen nicht ausreichend erfasst werden können, wie z. B. Wärmesenken, Temperaturgradienten, Gasströme, Wärmeübergangskoeffizienten, Haltezeiten, Ofeneinstellungen, etc. Bedingt durch die Aufzeichnung der real eingetragenen Wärme kann anhand von PTCR eine größtmögliche Reproduzierbarkeit von Thermoprozessen gewährleistet werden und somit ein entsprechender Qualitätsstandard.

2. Wie funktioniert der PTCR?

Der PTCR ist ein keramischer Ring, der proportional zum Wärmeeintrag schrumpft. Der Grad der Schrumpfung ist abhängig vom Verlauf der Ofentemperatur, den Wärmeleitungsbedingungen und der Verweildauer im Ofen.

Die Schrumpfung kann anhand von Tabellen mit einer Ringtemperatur korreliert werden. Die Ringtemperatur gibt einen Temperaturreferenzwert an und entspricht der in den Ring und somit in das Bauteil eingetragenen Wärme. Die so bestimmte Ringtemperatur ist eine nominelle Temperatur für den gesamten Wärmeprozess und kann weder mit einer absoluten Temperatur in Celsius, Fahrenheit oder Kelvin, noch mit der eingestellten Ofentemperatur korreliert werden.

Die Haltezeit bei maximaler Temperatur muss ebenfalls berücksichtigt werden. Verweilt der PTCR bei einer konstanten Temperatur, so wird dieser kontinuierlich schrumpfen und die Referenztemperatur mit der Haltezeit ansteigen. Übliche Haltezeiten liegen je nach Ringtyp und Anwendung bei 0,5 bis 10 Stunden. Die maximale Haltezeit für PTCR ZTH liegt bei 120 Minuten. Werden PTCR darüber hinaus verwendet, können fehlerhafte Ergebnisse auftreten, da die Kapazität des Rings erschöpft ist.

3. Welche Ringtypen gibt es?

Insgesamt stehen Ihnen sieben verschiedene Ringtypen für Temperaturen von 560°C bis 1750°C zur Verfügung.

| Ringtyp* | Temperaturbereich (von bis) |

|---|---|

| ZTH ** | 560-660°C |

| UTH | 660-900°C |

| ETH | 850-1100°C |

| LTH | 970-1250°C |

| STH | 1130-1400°C |

| MTH | 1340-1520°C |

| HTH | 1450-1750°C |

* Alle Ringtypen sind alternativ auch in der dünneren L-Variante z.B. ETL 3,5mm statt 7mm hoch verfügbar.

** Die PTCR ZTH bestehen zu 100 % aus synthetischen Rohstoffen. Die Ringe sind äußerst sensibel und können bereits für Haltezeiten ab 5 Minuten bis maximal 120 Minuten verwendet werden. Aufgrund der Zusammensetzungen reagieren die Ringe sehr sensibel bereits auf kleinste Temperaturänderungen. PTCR ZTH werden standardmäßig ab Werk vorgebrannt.

Die maximale Temperatur Ihres Brenn/Sinterprozesses sollte ungefähr in der Mitte des Temperaturbereiches liegen, welchen der Ringtyp abdeckt. Im mittleren Temperaturbereich reagieren die Ringe deutlich sensibler als im äußeren Temperaturbereich. Liegt die maximale Prozesstemperatur im Grenzbereich zweier Ringtypen, erfolgt die Auswahl unter Berücksichtigung der Prozessbedingungen, wie z.B. der Haltezeit und Atmosphäre, da beide Faktoren die Schwindung des Ringes ebenfalls stark beeinflussen. Hier empfehlen wir Kontakt zu uns aufzunehmen.

4. Wofür werden PTCR verwendet?

PTCR hat einen weit gefächerten Einsatzbereich. Dank der einfachen und unkomplizierten Handhabung und den vergleichsweisen geringen Kosten dient PTCR als perfektes Werkzeug zur Einstellung, Sicherung und Dokumentation von thermischen Prozessen.

Die wesentlichen Anwendungen sind:

A) Prozesskontrolle und -optimierung

B) Fehlersuche und Problembehandlung

C) Leistungssteigerung

D) Steigerung der Produktivität

E) Reduzierung des QS-Aufwandes

F) Qualitätssicherung

A) Prozesskontrolle und -optimierung

Üblicherweise wird der PTCR zur Optimierung und Einstellung von Wärmebehandlungen jeglicher Art eingesetzt. Dabei können lokale Wärmeleistung und Charakteristika des Ofens abgeschätzt und die Qualität der behandelten Produkte gesichert werden.

Hierzu werden für eine zu optimierende Anwendung zunächst einige Testläufe unter Veränderung von nomineller Temperatur und Haltezeit durchgeführt. Diesen Testläufen kann nun eine Ringtemperatur zugeordnet werden, die wiederum einem speziellen Ofengang entspricht.

Sind die optimalen Parameter der Wärmebehandlung einmal definiert, so zeigt eine konstante Ringtemperatur bei zukünftigen Ofengängen eine bestmögliche Reproduzierbarkeit des Prozesses. Abweichungen bei Temperatur, Haltezeit oder Wärmeeintrag werden durch eine abweichende Ringtemperatur angezeigt. Der Vorgang der Prozesskalibrierung sollte individuell angepasst und bei einem Ofenwechsel oder nach einer Wartung wiederholt werden.

B) Fehlersuche und Problembehandlung

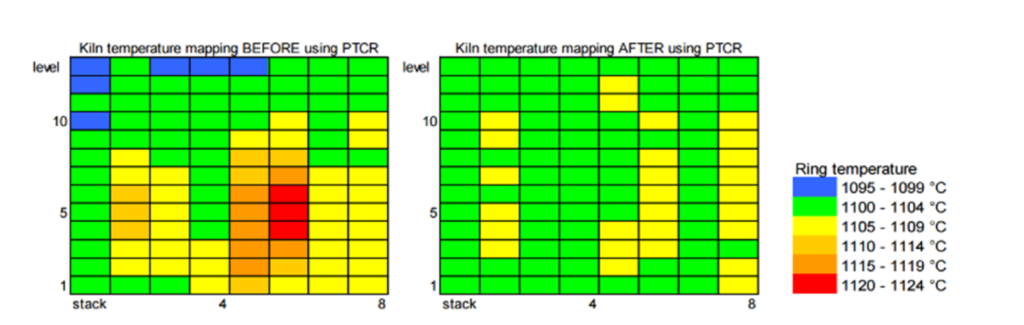

Der PTCR lässt sich hervorragend zur Fehlersuche einsetzen. Um Abweichungen im Temperaturfeld des Ofens zu lokalisieren, werden mehrere PTCR an unterschiedlichen Positionen des Ofens platziert. Abweichungen in der Referenztemperatur deuten somit auf Abweichungen im Temperatur- bzw. Wärmefeld des Ofens hin. Die kontinuierliche Dokumentation der Homogenität des Temperaturfeldes erfordert selbstverständlich einen geringeren Einsatz an PTCR als die Fehlersuche selbst.

C) Leistungssteigerung

Ist das Temperaturfeld des Ofens erstmals bekannt, kann eine Feinabstimmung des Prozesses nicht nur die Wärmebehandlung des Produktes verbessern, sondern auch den Energieeinsatz nachhaltig verringern.

D) Steigerung der Produktqualität

Der Produktionsausschuss kann dank präziser Kontrolle des Prozesses minimiert und der Qualitätsstandard gesteigert werden.

E) Reduzierung des QS Aufwandes

Die verbesserte Prozessführung erlaubt die Reduzierung des Aufwandes bei der Qualitätssicherung bis hin zur vollständigen Einstellung der Produktkontrolle. Lediglich die abschließende Vermessung der PTCR zur Absicherung der Reproduzierbarkeit der einzelnen Ofengänge bleibt übrig. Mit dem PTCR-Mikrometer lässt sich der exakte Durchmesser des Rings präzise und schnell anhand einer einzigen Messung bestimmen. Mit der Zeit kann die Anzahl der Stichprobenkontrollen auf ein Minimum reduziert werden. Dies führt zu einer deutlichen Reduzierung des QS-Aufwandes bei stets repräsentativen Messergebnissen und einer gesicherten Produktqualität.

F) Qualitätssicherung

Nach ISO 9001:2015 kann eine nachhaltige Qualitätskontrolle nur anhand objektiver Messverfahren zur Dokumentation und Kontrolle der Wärmebehandlung gewährleistet werden. Der PTCR erfüllt diese Anforderungen.

5. PTCR Handhabung

5.1 Vorgehensweise

Im Folgenden wird die Vorgehensweise bei der Verwendung von PTCR im Einzelnen erläutert:

Schritt 1) Platzierung der PTCR im Ofen

Zunächst muss die geeignete PTCR-Art in Bezug auf die Einsatztemperatur gewählt werden. Nun werden die PTCR an jenen Stellen im Ofen platziert, deren Wärmecharakteristik erfasst werden soll.

Eine Vermessung der einzelnen PTCR vor dem Einsatz ist nicht notwendig, da kleine Abweichungen statistisch abgesichert sind und in der anschließenden Korrelation mit einer Referenztemperatur berücksichtigt werden. Ein mögliches Anhaften der PTCR während des Brennvorganges kann vermieden werden, indem der Ring auf einer kleinen Menge Aluminiumoxid-Pulver oder einer Al2O3-Platte platziert wird.

Schritt 2) Starten des Brennvorganges

Nach exakter Platzierung an der gewünschten Stelle im Ofen folgt nun der individuelle Brennvorgang.

Schritt 3) Vermessung der PTCR

Nach abgeschlossenem Brennvorgang wird der Durchmesser der PTCR vermessen. Hierbei ist darauf zu achten, dass die einzelnen Ringe einer Position innerhalb des Ofenraums zugeordnet werden können. Jeder PTCR braucht nur einmal vermessen zu werden, wobei das originale PTCR Mikrometer eine benutzerunabhängige, verlässliche und korrekte Bestimmung des Durchmessers erlaubt. Um eine bestmögliche Reproduzierbarkeit zu gewährleisten, sollte stets im Bereich zwischen den beiden eingepressten T‘s, oder zumindest immer an derselben Stelle gemessen werden. Neuere Chargen enthalten bereits einen neuen Stempel mit vordefinierten Messpunkten (siehe nachfolgende 2 Bilder).

Schritt 4) Umrechnung in Ringtemperatur

Jeder Lieferung PTCR liegt eine chargenspezifische Tabelle bei, die eine Korrelation des Durchmessers mit einer Referenztemperatur erlaubt. Der für die RT bestimmte Wert steht für die aufsummierte Wärmemenge, die während des gesamten Zyklus eingetragen wird.

5.2 Erste Anwendung

Bei der ersten Anwendung von PTCR sind einige Probeläufe notwendig, bei denen die erzielten Ringtemperaturen den jeweiligen Produktqualitäten zugeordnet werden. Somit erhält man zu einem optimierten Prozesslauf eine eindeutig korrelierte Referenztemperatur. Stimmt die ermittelte Referenztemperatur bei zukünftigen Ofengängen überein, so sind auch die Bedingungen innerhalb des Ofens gleich. Auf diese Weise kann eine konstante Produktqualität gesichert werden.

Es ist hervorzuheben, dass die Ringtemperatur-Werte nicht die absolute Temperatur wiedergeben, da mit den PTCR der Wärmeeintrag gemessen wird. Längere Haltezeiten bei konstanter Temperatur führen zu einem kontinuierlichen Schrumpfen des Rings und somit zu einem höheren Wert der Ringtemperatur. Dennoch können Abweichungen in der Wärmeverteilung innerhalb des Ofens, oder zwischen zwei Ofengängen, erfasst werden.

Ein vergleichbarer Ringtemperatur-Wert sichert einen vergleichbaren Wärmeeintrag ab, so dass ein konstanter Ringdurchmesser auf konstante Prozessbedingungen zurückzuführen ist.

5.3 PTCR Mikrometer

Das PTCR Mikrometer wurde speziell zur präzisen Messung des Ringdurchmessers entwickelt. Durch die eigens entworfene Halterung wird eine reproduzierbare Positionierung des PTCR im Mikrometer gewährleistet, so dass die einzelnen Messungen nicht wiederholt werden müssen.

Handelsübliche Mikrometer können ebenfalls für die Bestimmung des Durchmessers verwendet werden, wobei ungenauere Ergebnisse erwartet werden.

Daher wird empfohlen, einmalig in die Anschaffung des PTCR Mikrometers zu investieren.

5.4 Ringtemperaturtabelle

Der Schwindung des Rings wird mittels einer entsprechenden Tabelle mit einer Ringtemperatur korreliert. Die Tabelle wird individuell für jede produzierte Charge erstellt und kann nicht für andere Chargen verwendet werden.

Schwankungen innerhalb der verwendeten Rohstoffe

und Unterschieden in den Grünlingen können dank der individuellen Kalibrierung kompensiert werden. Der für

die Ringtemperatur bestimmte Wert wird somit chargenunabhängig und gewährleistet eine nachhaltige Reproduzierbarkeit der PTCR-Messungen. Hierbei ist zu beachten, dass die Verwechslung von chargenspezifischen Tabellen und Ringen zu Abweichungen führen kann.

5.5 Interpretation der Messergebnisse

Der wesentliche Nutzen der PTCR ist die Absicherung der Reproduzierbarkeit verschiedener Ofengänge und somit die Sicherung der Produktqualität. Die Ringtemperatur steht für die eingetragene Wärmemenge. Gleiche Ringtemperatur zweier Ofengängen zeigt, dass die Prozessparameter identisch sind. Abweichungen innerhalb der Prozessbedingungen, oder auch im Temperaturfeld des Ofens, können somit anhand eines Unterschiedes im Wert der Ringtemperatur erkannt werden. Grundsätzlich kann die Ringtemperatur nicht unmittelbar mit der realen Temperatur korreliert werden. Die bestmögliche Übereinstimmung mit der tatsächlichen Temperatur wird bei einer Aufheizrate von 120°C/Stunde und einer Haltezeit bei Höchsttemperatur von 1 Stunde unter oxidierenden Bedingungen erreicht.

5.6 Einfluss der Atmosphäre

Ursprünglich wurden die PTCR entwickelt um Wärmebehandlungen in Standardatmosphäre (Luft) zu dokumentieren. Grundsätzlich spricht nichts gegen den Einsatz der PTCR unter anderen Atmosphären, wobei allerdings einige Aspekte berücksichtigt werden müssen. Bitte kontaktieren Sie uns für eine individuelle Beratung zur Verwendung der PTCR unter Vakuum oder reduzierenden Bedingungen.

Generell wird bei Verwendung unter Vakuum oder reduzierenden Gasen, wie bspw. N2/H2 Mischungen empfohlen, die PTCR vorzubrennen, um die organischen Binder zu verdampfen. Andernfalls können organische Komponenten während des Prozesses nicht zu CO2 oxidieren und verbleiben als Kohlenstoff in den Ringen. Dies beeinflusst die Schwindung und führt zu einer geringeren Referenztemperatur. Unter Vakuum kann der Kohlenstoff Ablagerungen an den Ofenwänden bilden. Zudem führt die Einschränkung der Wärmeübertragung über Konvektion und Wärmeleitung zu einem geringeren Ringtemperatur-Wert.

Eine Absorption von Kohlenstoff durch die PTCR unter kohlenstoffhaltiger Atmosphäre wurde beobachtet. Dabei diffundiert der atomare Kohlenstoff durch den Ring und schränkt die Schwindung erheblich ein. In diesem Fall muss iterativ ermittelt werden, ob bei gegebenen Prozessbedingungen noch ausreichend Schrumpfungsvermögen vorhanden ist.

5.7 Vorbrennen der PTCR

Wie bereits unter dem Punkt 5.6 näher ausgeführt, ist es unter manchen Ofenbedingungen unerlässlich, PTCR vor dem eigentlichen Einsatz unter Luft-Atmosphäre vorzubrennen.

Die PTCR ZTH, MTH und HTH werden bereits standardmäßig entbindert geliefert und müssen nicht noch einmal vorgebrannt werden!

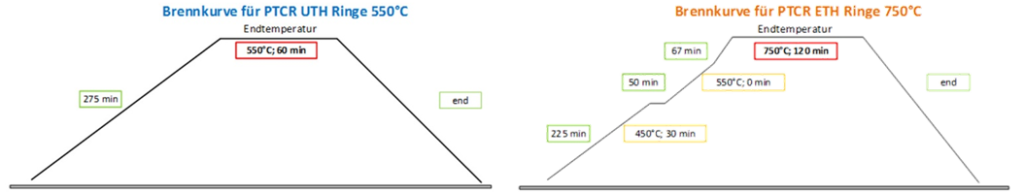

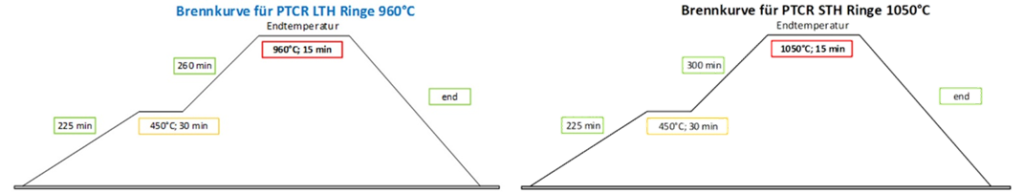

Möchten Sie PTCR selbst vorbrennen, nutzen Sie bitte je nach Ringtyp folgende Brennkurven und Parameter:

Gerne übernehmen wir den Prozess des Vorbrennens für Sie. Sprechen Sie uns an!